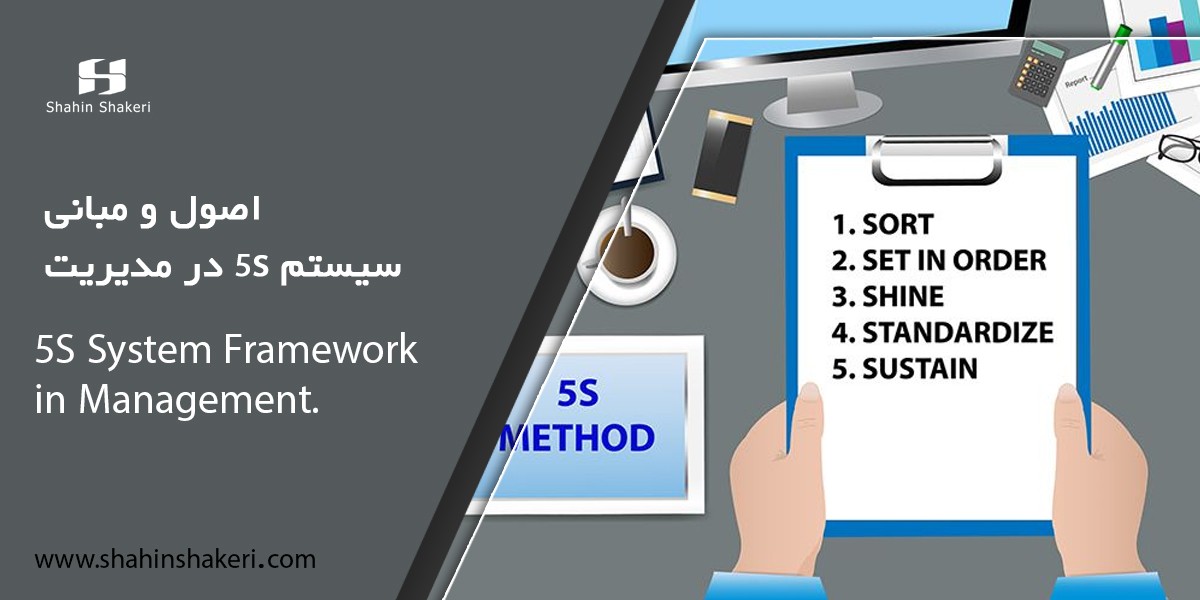

اصول و مبانی سیستم 5s در مدیریت

سیستم 5s را میتوان به عنوان یک شکل سیستماتیک و متدولوژی مدیریت بصری که در هر چیزی استفاده میشود، تعریف کرد؛ خواه نوار جداسازی بر کف سالنها (نوارهایی که روی زمین برای مشخص کردن و علامت گذاری استفاده میشوند) تا دستورالعمل عملیاتی در طی فرآیند تولید در یک کارخانه. هدف 5s فقط نظافت یا سازماندهی نیست بلکه اجرای آن موجب افزایش کارایی و سودآوری بیشتر سازمان خواهد شد.

اصل و اساس سیستم 5s بر استفاده از طرز فکر خاص و ابزارهایی برای ایجاد کارایی و ارزش در سازمان تاکید میکند. این سیستم شامل مشاهده، تجزیه و تحلیل، همکاری و جستجوی ضایعات در جریان کار و عمل حذف آنهاست.

زمانی که در یک سازمان سیستم 5s به درستی اجرا شود، نتیجه آن محل کاری سازمان یافته، مطمئن، ایمن، پاکیزه و کارآمد خواهد بود.

کنترل بصری در محیط کار بخشی از متدولوژی (روش شناسی) است تا بتواند ناسازگاریهای محیط کار را شناسایی و آن را اندازهگیری نماید. نتایج حاصل از این کنترل می تواند در ایجاد توسعه مداوم و پایدار در یک سازمان موثر باشد.

حوزه اصلی و تخصصی گروه ما ثبت شرکت در آلمان و اخذ اقامت آلمان از طریق ثبت شرکت است. در این باره بیشتر بدانید.

پارامترهای سیستم 5s

پنج پارامتر مهم سیستم 5s عبارتند از:

- Sort (ساماندهی یا تفکیک) که شامل جداسازی بخشهای ضروری از غیرضروری است.

- نظم و ترتیب: سازماندهی اشیاء ضروری در مکان مناسب و مشخص

- پاکیزه سازی: تمیز کردن محیط کار در سازمان

- استانداردسازی: ایجاد سیستم 5s به عنوان یک عادت

- انضباط: ایجاد یک محیط تولید و کاری ایمن و بهداشتی

اصول و مبانی سیستم 5s در حوزههای صنایع مختلف به عنوان یکی از ابزارهای مؤثر در بهبود سازماندهی محل کار، کاهش ضایعات و افزایش بازدهی همه جانبه کار شناخته میشوند.

چرا سیستم 5s اجرا میشود؟

اجرای روشهای سیستم 5s در محیط کاری در خط تولید و همچنین در دفاتر تجاری، مزایای بسیاری دارد که نه تنها در بازار رقابتی امروز ماندگار و پابرجاست بلکه توسعه نیز مییابد.

هزینه و مخارج باید کنترل شوند و تلفات و ضایعات باید حذف شوند. زمانی که این سیستم به درستی اجرا شود، می تواند بسیاری از شکلهای تلفات و ضایعات را در هر مرحله یا ایستگاه کاری تشخیص و کاهش دهد.

یک محیط کاری سازمان یافته، جنب و جوش افراطی و اتلاف وقت را کاهش میدهد و به دنبال ابزار و روش های درست میباشد. بعد اصلی بصری روش شناسی (متدولوژی) نیز زمانی که هرچیزی در جای درست خود باشد، کاملاً تأثیرگذار است و پیدا کردن چیزی که گم شده یا در جای اشتباهی گذاشته شده آسانتر است.

محیط کاری تمیز و مرتب در توجه به مشکلات احتمالی یا مسائل ایمنی کمک میکند. بعنوان مثال اگر در یک کارخانه کف زمین تمیز باشد، به تشخیص ترشحات و لکههایی که ممکن است موجب لیز خوردن کارگران در حین کار شود جلوگیری میکند.

علاوه براین، تشویق پرسنل به مشاهده و رسیدگی به مشکلات احتمالی میتواند منجر به تغییراتی مثبت در فرهنگ کاری کل سازمان شود.

بنابراین، سیستم 5s به عنوان یک ابتکار عمل بزرگتر میتواند مقدار قابل توجهی از ضایعات و تلفات را کاهش دهد، کیفیت کار را بهبود بخشد، ایمنی را ارتقا دهد و باعث بهبود مستمر روند کار شود.

یکی دیگر از خدمات گروه ما حسابداری و مشاوره مالیاتی در آلمان است که داشتن اطلاعات در این زمینه خالی از لطف نیست.

حسابداری و مشاوره مالیاتی در آلمان

چطور سیستم 5s اجرا میشود؟

1) ساماندهی

اولین و مهمترین مرحله در سیستم 5s ساماندهی یا تفکیک است. در طی فرایند ساماندهی و تفکیک، گروه باید تمام قسمتها در محیط کاری شامل ابزارها، لوازم، مواد، و بخش های انبار فله و غیره را مورد بررسی قرار دهند. رهبر گروه باید هر قسمت را به همراه گروه بازبینی و ارزیابی کند که این کار به تشخیص اینکه کدام قسمتها و بخشها در انجام کار مؤثرتر و کاراترند و کدام نیستند کمک خواهد کرد.

اگر کالایی برای امور روزانه ضروری باشد، باید برچسب گذاری و فهرست بندی شوند و اگر ضروری نباشد، باید مشخص شود که تا چه میزان در عملکرد آن منطقه کاری خاص مورد استفاده قرار میگیرد. اگر جنس به صورت فلهای باشد، تصمیم بگیرید مقدار کافی در آن قسمت نگهداری شود و مابقی آن در انبار نگهداری شود. هر کالای اضافی شکلی از ضایعات است که باید حذف شود.

2) نظم و ترتیب

مشخص کردن مکانی برای تمام اجناس در محیط کاری و قرار دادن آنها در محل مشخص شدهی خودشان یکی دیگر از اصول 5s است. در طی مرحله مرتب سازی این فرآیند، به دنبال راهی باشید که هر نوع ضایعات را کم یا حذف کنید. منظور از ضایعات فقط کالاهای فیزیکی نیست. حرکت غیرضروری اپراتور یا جابجاییهای بیمورد در طول تولید یک محصول خود نوعی از ضایعات محسوب میشود.

ابزار و لوازم به دلیل استفاده مکرر باید در نزدیکترین محوطه کاری و نزدیک به اپراتور اصلی، انبار شوند. معمولاً یکی از روشهای مؤثر استفاده شده برای جلوگیری از اتلاف وقت، ساختن تخته ابزاری به اسم shadow board برای تمام ابزارهای ضروری و غیرضروری است.

اجناسی که اغلب استفاده نمیشوند، باید براساس استفاده مکرر آنها در روند تولید انبار شوند. تمام سطلهای زباله قطعات باید به درستی برچسب زده شوند. برچسب باید شامل شماره قطعه، شرح و توضیح قطعه، محل ذخیره، و حداقل و حداکثر مقدار پیشنهادی باشد. مرتب سازی درست محیط کاری این اجازه را به اپراتور میدهد که همه چیز را به سرعت بازبینی و ارزیابی کند.

3) پاکیزه سازی

موضوع بعدی نظافت و تمیز کردن همه چیز در محیط و از بین بردن هر نوع زباله و آشغال است. باید محیط و هر وسیله مربوط به آنجا را به درستی بهداشتی و پاکیزه کنیم. انواع تجهیزات و لوازم کثیف مربوط به کار می تواند منجر به خرابی تجهیزات و کندی روند کار شود.

اتلاف وقت به دلیل خرابی لوازم به عنوان ضایعه و زمان فاقد ارزش افزوده در نظر گرفته میشود. یک محیط آلوده و کثیف می تواند باعث آسیب دیدن کارگر شود. اپراتورها باید محیط خودشان را در پایان هر شیفت کاری در طول روز یا شب تمیز کنند.

با انجام این کار آنها به هر چیز غیرعادی مانند نشت روغن و گریس، کابلها یا سیمهای فرسوده آسانسور، لامپهای سوخته، و سنسورهای کثیف و غیره توجه میکنند. هدف اصلی در اینجا کاهش ضایعات و بهبود ایمنی اپراتور و کارایی و بازدهی کار است.

از دیگر خدماتی که باید پس از ثبت شرکت در آلمان از آن بهره ببرید، خدمات حقوقی و خدمات ویرچوال آفیس در آلمان است. با کلیک بر لینک های زیر با این خدمات آشنا میشوید.

4) استانداردسازی

مرحله چهارم این سیستم، مهمترین مرحله به عنوان توسعه و گسترش استانداردها برای سیستم 5s است. آنها استانداردهایی هستند که در شرکت توسط مراحل قبلی 5s اندازه گیری و نگهداری میشوند.

در این مرحله، دستورالعملهای کاری، چک لیستها، دستورات استاندارد کاری و مستندات دیگر توسعه داده میشوند. بدون تفکیک و ساماندهی دستورالعملهای کاری یا کار استاندارد، اپراتورها به تدریج تمایل پیدا میکنند که روش خودشان را به جای روشی که توسط گروه در ابتدا تعیین و مشخص شده، انجام دهند.

استفاده از مدیریت بصری کاملاً امری ضروری و با ارزش در این مرحله است. گاهی اوقات کد گذاری رنگی و استفاده از رنگهای استاندارد در محیط پیرامون استفاده میشود. اغلب برای تشخیص آسانتر عوامل عدم انطباق فرآیند، عکسهایی از محیط کار ارسال میشود. همچنین اپراتورها برای تشخیص شرایط غیرانطباقی و تصحیح فوری آنها آموزش و تعلیم میبینند.

5) انضباط

گاهی اوقات این مرحله در این فرآیند می تواند چالشی از تمام 5 مرحله نام برده شده قبلی باشد. انضباط موضوع مهمی است که ایجاد آن در واقع مداومت در مراحل ساماندهی، نظم و ترتیب، پاکیزه سازی و استانداردسازی است. هدف اصلی این مرحله یعنی انضباط، ورود و ریشه دار شدن فرآیند 5s در فرهنگ شرکت است.